Warum Beton und Epoxidharz? Why Concrete and Epoxy?

Viele kritische Fragen stellten sich immer wieder in letzter Zeit:

Warum Beton? Welche Abmessungen und Eigenschaften?

Warum Epoxidharz oder Reaktionsharzbeton (RHB)?

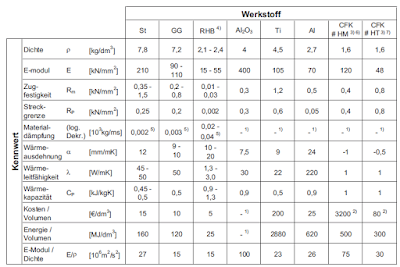

Die Belastbarkeit von RHB wird durch die Zugstreckgrenze begrenzt. Oberhalb dieser Grenze wird der RHB sich plastisch verformen und schädigen. Werden nun die Streckgrenze von RHB und Stahl verglichen fällt die niedrige Streckgrenze von RHB auf. Das spielt nur in der lokalen Krafteinleitung eine Rolle, da Gestellbauteile von Wkzg.-Maschinen auf Steifigkeit und nicht auf Festigkeit dimensioniert werden. Die Streckgrenzen werden höchstens an den Krafteinleitungsstellen erreicht. Weshalb unter den Profilschienen der CNC Fräse Edelstahleinlagen verbaut wurden, um die dynamischen Massen-und Bearbeitungskräfte auf eine größere Fläche bzw. Volumen des Betons einzuleiten.

Folgende Vorteile gegenüber Stahl-, und Gussgestellen:

- Beton ist leicht anzurühren, sehr günstig und überall verfügbar. Umweltfreundlicher als eloxierte oder sandgestrahlte Aluminiumprofile.

- Verdichtung des Betons kann alternativ mittels Stichsäge oder Fuchsschwanzsäge stattfinden.

- Hohe Dämpfung von Beton hat günstigen Einfluss auf das dynamische Einflussverhalten. Rattererscheinungen werden gemindert, somit höhere Zerspanleistung möglich. Allerdings nur wenn Gestellschwingungen großen Anteil an der Maschine haben.

- Geringe Wärmeleitfähigkeit, bewirkt eine sehr langsame Erwärmung d. Gestells, dies senkt den thermischen Verformungsdrift während der Bearbeitung.

- Einfache Konstruktion, einklebbare hochgenaue Basisleisten für Führungen oder weitere Einlegeteile für Funktions- und Anschlussschnittstellen.

- Genauigkeiten von bis zu 0,1 mm und 0,005mm (beim Schleifen, Diamantschleifteller für Winkelschleifer verwenden) können problemlos erreicht werden.

Warum Epoxidharz oder Reaktionsharzbeton (RHB)?

Die Belastbarkeit von RHB wird durch die Zugstreckgrenze begrenzt. Oberhalb dieser Grenze wird der RHB sich plastisch verformen und schädigen. Werden nun die Streckgrenze von RHB und Stahl verglichen fällt die niedrige Streckgrenze von RHB auf. Das spielt nur in der lokalen Krafteinleitung eine Rolle, da Gestellbauteile von Wkzg.-Maschinen auf Steifigkeit und nicht auf Festigkeit dimensioniert werden. Die Streckgrenzen werden höchstens an den Krafteinleitungsstellen erreicht. Weshalb unter den Profilschienen der CNC Fräse Edelstahleinlagen verbaut wurden, um die dynamischen Massen-und Bearbeitungskräfte auf eine größere Fläche bzw. Volumen des Betons einzuleiten.

Beim arbeiten mit Zuschlagstoffen im Epoxidharz

Bei der Herstellung von RHB wird aus technischen und preislichen Gründen ein möglichst geringer Harzanteil und eine hohe Packunsdichte der Gesteinsbestandteile angestrebt. Dies wird teils durch kugelförmige Gesteinskörner erzielt (bestes Oberflächen-/Volumenverhältnis, z.B. Quarzkies).

Wichtigste Parameter bei der Verarbeitung sind: Zähigkeit (Viskosität), Volumenschwindung, Topfzeit.

Zur Erziehlung hoher geom. Genauigkeiten sind Epoxidharze aufgrund der geringen Volumenschwindung gut geeignet.

Es sollten nur Zuschlagstoffe verwendet werden, die keine unerwünschten chem. Reaktionen hervorrufen. So z.B. Granit oder Quarzit.

Aufgrund des dominanten Einflusses der Harzkennwerte auf die Betonkennwerte, lässt sich durch die Variation der Zuschlagstoffe nur eine relativ geringe Verbesserung der Betonkennwerte erzielen. Je nach Variation von Harztyp ,-anteil und Körnung (bzw. Sieblinie) werden unterschiedliche Kennwerte erreicht.

Generell werden zähe Harze mit feinkörnigen Sieblinien und flüssige Harze mit grobkörningen Sieblinien kombiniert, um eine gute Fließfähigkeit und gute mechan. Kennwerte zu erreichen.

Um die Aushärtung zu beschleunigen können Mikrowellen eingesetzt werden :-) Eine erhöhte Luftfeuchtigkeit und niedrige Temperatur senken die Aushärtungsgeschwindigkeit.

Bei der Konstruktion auf symmetrische Belastungen achten. Die Assymetrische Belastung der Klebung versagt schneller.

Für die Führung der Schlitten am Gestell sind Leisten am Betongestell anzubringen. Diese können eingegossen, verschraubt, verklebt oder kombiniert verankert werden. Eine geeignete Technik für die Verankerung von RHB/Stahl sind die aus dem Bauwesen bekannten Kunststoff Dübel. Diese spreizen jedoch bei dünnen Wandstärken den Beton auf. Einige Zugversuche aus Fachliteratur zeigen, dass die Steifigkeit und Festigkeit der Fügestelle von der Verarbeitungstechnik abhängen. Die Idee der Vergrößerung der Klebefläche durch die hinterschnittenen Eingusskörper (oder auch von mir als Eigenbaudübel aus Aluminium bez.) weisen die höchsten Zugfestigkeiten auf. Noch bessere Kennwerte zeigt eine eingegossene und zusätzlich verdübelte Schiene auf.

Für die Führung der Schlitten am Gestell sind Leisten am Betongestell anzubringen. Diese können eingegossen, verschraubt, verklebt oder kombiniert verankert werden. Eine geeignete Technik für die Verankerung von RHB/Stahl sind die aus dem Bauwesen bekannten Kunststoff Dübel. Diese spreizen jedoch bei dünnen Wandstärken den Beton auf. Einige Zugversuche aus Fachliteratur zeigen, dass die Steifigkeit und Festigkeit der Fügestelle von der Verarbeitungstechnik abhängen. Die Idee der Vergrößerung der Klebefläche durch die hinterschnittenen Eingusskörper (oder auch von mir als Eigenbaudübel aus Aluminium bez.) weisen die höchsten Zugfestigkeiten auf. Noch bessere Kennwerte zeigt eine eingegossene und zusätzlich verdübelte Schiene auf.

Für die Verschalung des Epoxidgemisches können Alu- und Holzformen verwendet werden. Ein Trennmittel muss verwendet werden. Die Holzverschalungen können mit Kunststoff oder Lack beschichtet werden. Eine hohe Rauheit begünstigt die Verklebung durch Mikroformschluss. Die Betonkontaktfläche sollte durch einen Anschliff und Lösemittelbehandlung (evtl. Zitronensäure?) vorbereitet worden sein.

Kommentare

Kommentar veröffentlichen