Dieses Blog durchsuchen

Die Herstellung einer eigenen CNC Fräse oder 3D Druckers ist der Traum eines jeden richtigen Handwerkers, Studenten und Hobbytreibers.Erfahren Sie wichtige Hinweise beim Kauf und der Herstellung. Das Besondere ist die kontinuierliche Weiterentwicklung der CNC Fräsentechnik und deren Einsatzgebiete.

Posts

Es werden Posts vom August, 2013 angezeigt.

Größerer und schnellerer Druck?

- Link abrufen

- X

- Andere Apps

Nivellierbares Druckbett - ganz simpel nachgebaut!

- Link abrufen

- X

- Andere Apps

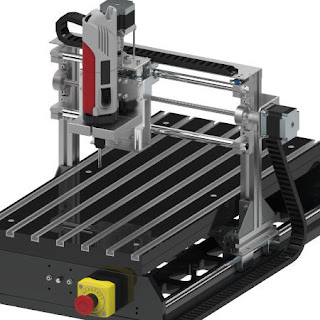

CNC Portalfräse Bauanleitung Bauplan Fräse Low Cost 3D Drucker Printer

- Link abrufen

- X

- Andere Apps

Filamentwechsel auf 3mm und 0,5 mm Düse

- Link abrufen

- X

- Andere Apps

Am Anfang war das Licht...

- Link abrufen

- X

- Andere Apps

Einfaches Hotend für den Extruder gestalten - Teflon Version

- Link abrufen

- X

- Andere Apps

Einfaches Hotend für den Extruder gestalten - Keraflott Version

- Link abrufen

- X

- Andere Apps

Heizwiderstand defekt - richtig tauschen

- Link abrufen

- X

- Andere Apps

Temperaturcontroller für den Extruder

- Link abrufen

- X

- Andere Apps

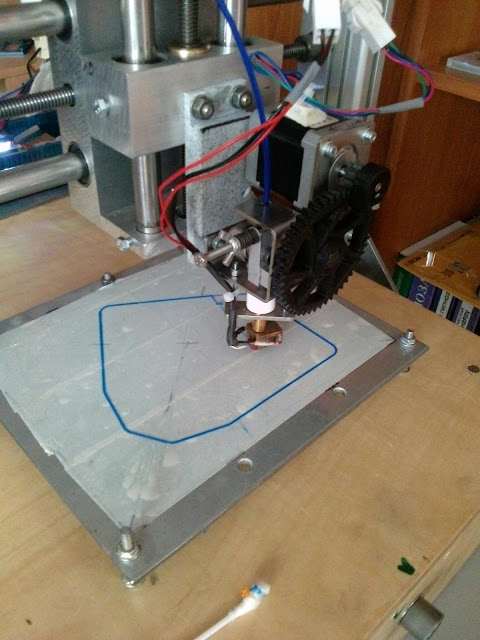

Umrüsten auf Kunststoffextruder

- Link abrufen

- X

- Andere Apps

Vorstellung CNC Fräse

- Link abrufen

- X

- Andere Apps